- 地址(zhǐ):

- 河北省(shěng)泊頭市(shì)富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

電力行業節能環(huán)保公眾服務平台(tái)——權威、專業、創新(xīn)的電力節能環保公號

2016年電力行業節能環保論壇暨技術應用交流會(huì)論文集,可在微信平台的環保書屋中查詢。

大型超淨電袋複合除塵器在劣(liè)質煤機組

的應用

福建龍淨環保股份有限公司 陳奎續

摘要 以實現煙(yān)塵超低排放的河南平頂山(shān)發電(diàn)分公司2×1030MW機組配(pèi)套的(de)超淨電袋複合(hé)除(chú)塵器(qì)為研究對象,分(fèn)析超淨電袋複合除塵技術原(yuán)理和措施,並介紹該工程具體的工藝方案,通過對現場實測結果和(hé)長期CEMS在線數據分(fèn)析統(tǒng)計(jì),係統驗證超淨電袋複合除塵技術在燃燒劣質煤的大型機組上應用的(de)可行性和穩(wěn)定性,也驗證了以超淨電袋,不上(shàng)濕式電除塵實現(xiàn)煙塵超低(dī)排放工藝技術的可行性。

關鍵詞 超淨電袋 劣質煤電廠 大型化

1前言(yán)

近年來,我國(guó)大氣汙染形(xíng)勢(shì)日(rì)趨嚴(yán)峻,隨著《煤電節能減排升級與改造行動計劃(2014-2020年(nián))》(發改能源[2014]2093號)及地方“超低排放”控製政策的相繼出台,在環境(jìng)保護、減排目標與發展需(xū)求的三重壓力下(xià),電力行業積極開展適應超低(dī)排放的(de)發展戰(zhàn)略研究和環保科研攻關,並逐步開展超(chāo)低排放的工程示範。2015年12月11日環保部等三部委聯(lián)合下發《全麵實施燃煤電廠超(chāo)低排放(fàng)和節能改造工作方案》,標誌著燃煤電廠汙染物(wù)減排全(quán)麵進入(rù)“超低排放”階段[1]。

在超低排放實施初期,煙塵控製(zhì)一般采用以(yǐ)濕(shī)式電(diàn)除塵技術(shù)為核心的技(jì)術路線,由於濕式電除塵器一定程度上增加了環保投資以及廠用電率,行業(yè)普遍認為在統籌考慮節能與減排雙重目標,同時考慮經濟性的前提下,實現(xiàn)燃煤電廠超低排放(fàng)的難度較(jiào)大。因此,超(chāo)低排放技術(shù)率先在優(yōu)質煤電廠實施工程示範。

濕式電除塵器不僅存在上述缺點,還存在占地麵積大、改造周期長、部件易被腐蝕,廢水需二(èr)次處理(lǐ)等(děng)弊端。為(wéi)此,我國(guó)環保企業在總結工程經驗的基礎上,通(tōng)過技術創新研發出超淨電袋技術,旨在不加裝濕式電除塵器的(de)條件下,簡化(huà)工藝路線,實現煙塵的超低排放,同時,解決劣質煤電廠在保證經濟性的前提(tí)下實現(xiàn)煙塵超低排放(fàng)的問題(tí)。本文以河南平頂山發電分公司2×1030MW機組配套的超淨電袋除塵器為例,介紹其工藝方案、技(jì)術特(tè)點(diǎn)和優勢,並通過(guò)分析現場實測結果和長期CEMS在線數(shù)據,係統驗(yàn)證超淨(jìng)電袋技術在燃燒劣質煤(méi)的大型(xíng)機組上(shàng)應用的可行(háng)性和可靠性,也充分驗證了(le)以超淨電袋為核心,不上濕式電除塵實現煙塵超(chāo)低(dī)排放的工藝技術的可行性

2超淨電袋複合除塵技術

2.1 技(jì)術原理

超淨電(diàn)袋複合除塵技術是指出口煙塵排放濃度<5或10mg/Nm3,實現超低排放(fàng)的電袋(dài)複合除塵器,也是一種不上濕電而簡化煙氣係(xì)統的(de)超低排放工藝技術。它具有出口煙塵濃度不受煤質、飛灰成分變化影響,出口煙塵(chén)濃度低且穩定等優點,其濾(lǜ)袋使用壽命長,運行、維護費用低,能夠保證長期高效穩定運行。從(cóng)原理上看,超(chāo)淨電(diàn)袋複合除塵器是在常規電(diàn)袋複合除塵器的基礎上進一步技術創(chuàng)新、升級發(fā)展而來的。電袋複合除塵器是將靜(jìng)電除塵和過濾除塵機理有機結合的複合除塵技術,它(tā)充分利用前(qián)級(jí)電場收塵效率(lǜ)高和顆粒荷電的特點,大幅降低進入濾袋區煙氣(qì)的含塵濃度,降低了濾袋過濾負荷,避(bì)免粗(cū)顆粒對濾袋衝刷造(zào)成磨損,並利用荷(hé)電粉塵過濾機理而提升設備的綜合(hé)性能[2,3,4]。

2.2 技術措施

與常規的電袋複(fù)合除塵器相比,超淨電袋需采取如下主要技術措施[4]:(1)電區與袋區好優耦合匹配,根據煤質條件選取電區(qū)和袋區關鍵參數,確定濾袋區(qū)不錯的入口(kǒu)粉塵(chén)濃度值,使電區與袋區好優耦合,並且技術經濟性不錯。(2)強化顆粒荷電,提高電區(qū)可靠性。首先(xiān),采(cǎi)用高(gāo)放電性(xìng)能、高場強的電區極配(pèi)型式,提高顆粒(lì)荷電以及電場區除塵效率。其次,采用前(qián)後小分區供電技術,提高電區可靠性。(3)采用高精過濾濾料。在工業生(shēng)產中,在(zài)相同條件下,濾料的(de)過濾精度(dù)高低依次為PTFE覆膜濾料、超細纖維梯度濾料、普通濾料。PTFE覆膜濾料是當前精度高的過濾(lǜ)濾料,其次為超細纖維梯度濾料,兩者均屬於(yú)高精度過濾濾料,是超低排放(fàng)電袋複合除塵器濾料的不(bú)錯。濾料過濾精度越高(gāo),電(diàn)袋複(fù)合除塵器(qì)實現超低排放就越可(kě)靠(kào),適應工況變化能力也越強,而且中長(zhǎng)期運行阻力更低更平穩。(4)高(gāo)均(jun1)勻性氣流分布。在原電袋複合除塵器氣(qì)流分布均勻的基礎上,進一步地細(xì)分(fèn),精細化設計流場(chǎng)和氣流分布,使電袋複合除塵(chén)器內氣流分布達到高均勻性(即超淨電(diàn)袋袋區(qū)各室流量均(jun1)勻性相對偏差小於3%)。此(cǐ)外,還需在設(shè)計、製造、安裝、運行維護等各個環節(jiē)進行(háng)嚴格把關。主要(yào)措施包括(kuò)取消旁路結構、保證除塵器的密封性、加強濾袋加(jiā)工質量監控、加強花板安裝密封性等。

3工程概況

3.1機組(zǔ)情況

河南平頂山發電分公(gōng)司位於我(wǒ)國中部地區,屬於《重點區域大氣(qì)汙染(rǎn)防治“十二五”規(guī)劃》劃定(dìng)的一般控製區,執行GB13223-2011中表1的要(yào)求。一期工程建設2×1030MW超超(chāo)臨界燃煤機組,分別於2010年11月和12月投產。本次超低排放改造機組為1號機組(zǔ),燃用煤種為山西長治貧煤,煤質分析及飛(fēi)灰特性分析如表1所示,設計煙氣量為1667010Nm³/h。從(cóng)表1可(kě)以看(kàn)出,機組燃用煤(méi)種的灰分較大,高(gāo)達39.78%,並且(qiě)飛(fēi)灰(huī)中SiO2和Al2O3含量較高,比(bǐ)電阻較大。

表1 煤質分析

檢 測 項 目 | 符 號 | 單(dān) 位 | 實際煤種 |

全水分 | Mt | % | 7.50 |

空(kōng)氣(qì)幹(gàn)燥基水分 | Mad | % | 1.37 |

收到基灰分 | Aar | % | 39.78 |

幹燥無灰(huī)基揮發(fā)分 | Vdaf | % | 37.58 |

收到基碳 | Car | % | 42.36 |

收到基氫 | Har | % | 3.43 |

收到基氮 | Nar | % | 0.83 |

收到基(jī)氧 | Oar | % | 5.84 |

全(quán)硫 | St.ar | % | 0.26 |

收到基低位發熱(rè)量 | Qnet,v,ar | MJ/kg | 16.64 |

表2 飛灰特性分(fèn)析

項目 | 單位(wèi) | 含量 |

SiO2 | % | 64.08 |

Al2O3 | % | 27.15 |

Fe2O3 | % | 3.57 |

CaO | % | 1.06 |

MgO | % | 0.50 |

Na2O | % | 0.41 |

K2O | % | 0.76 |

TiO2 | % | 1.32 |

SO3 | % | 0.84 |

MnO2 | % | 0.011 |

其他 | % | 0.299 |

飛灰比電阻值 | ||

溫度18℃時 | Ω.cm | 6.20×109 |

溫度80℃時 | Ω.cm | 1.20×1010 |

溫度100℃時 | Ω.cm | 1.50×1011 |

Ω.cm | 1.25×1012 | |

Ω.cm | 3.60×1011 | |

Ω.cm | 4.8×1010 | |

3.2 原煙(yān)塵控製措(cuò)施

本工程原煙塵控製措施為三室五電場靜電除塵器,比集塵麵積(jī)104.6m2/m3/s,保證除塵(chén)效率99.8%,除塵(chén)器出口煙塵排放濃度長期在100mg/m3以上。因此,1號(hào)機組進行了低低溫(wēn)除塵改造,在除塵器前加裝低低(dī)溫省煤器,其設計溫(wēn)降30℃,除塵器入口煙氣溫度95℃。在低溫省煤器退出運行時,電除塵器入口煙氣溫(wēn)度年平均120℃,高達135℃。由於1號機組(zǔ)除塵器入口煙塵濃度較大,因此,在低低溫除塵改造後,除塵器出口的煙塵(chén)排放濃度在60mg/m3以上,仍不(bú)滿足(zú)設計要求。隨著《河(hé)南省2014-2020年煤電節能減排升級與改造行動計劃》的頒布,電廠好終(zhōng)決(jué)定(dìng)對(duì)原低低溫電除塵器進行基於超(chāo)淨電袋(dài)技術、不上濕電的煙塵超低排放(fàng)改造。

3.3 超淨(jìng)電袋(dài)技術改造方案

本工程采用超淨電袋複合除塵技術(shù)對原有電除(chú)塵器進行改造,於2015年6月完成,為兩電三袋方案。主要改造措施如下:

(1)保留原鋼支架(jià)、殼體、灰鬥、進口喇叭、一、二電場。原除塵器三(sān)、四、五電場掏空,將原電(diàn)除塵器(qì)改造為兩電三袋電(diàn)袋複合式(shì)除塵器。對一(yī)、二電場電除塵進行標(biāo)準項(xiàng)目大(dà)修,對陰陽極振打係統進行徹底修複,滿(mǎn)足安全運行要求,其中陰極振打大小針輪(lún)全部進行更換。陰(yīn)極(jí)係統采用前後分區供電方式,原整流變利舊。第三、四、五電場空(kōng)間改造為長袋中壓脈衝行噴吹(chuī)袋式(shì)除塵區。

(2)對一、二電場除塵參數(充電(diàn)比、振打間隔)進行自動優化(huà)調整(原鍋爐負(fù)荷信號已接入控製室),對於袋區噴吹時間進行節(jiē)能優化(huà)。

(3)通過CFD對除塵器入口煙道進行氣流均布實驗,調整並更換入口均流板,以保證除塵器入口煙氣量(liàng)、流速分配均(jun1)勻,經冷態調整後,保證除塵器入口煙氣通道好煙(yān)氣量差(chà)值(按穩定截麵網格法測試)小於3%。

增加改造方案,如高精濾袋、匹配技術、流(liú)場分布雲(yún)圖等。

表3 主要技術參數表

序號 | 項 目 | 單位(wèi) | 參數· |

一 | 電袋複合除塵器性能參數(shù) | ||

1 | 入口煙氣量(好(hǎo)工況) | m3/h | 5889400 |

2 | 煙氣溫度 | ℃ | ≤165 |

3 | 除塵器入口煙塵濃度 | g/m3 | 53.8 |

4 | 除塵器出口煙塵濃度 | mg/m3 | ≤10 |

5 | 本體總阻力(正常/好) | Pa | ≤1050(濾袋壽命終期) |

6 | 本體漏風率 | % | ≤1.8 |

二 | 電場(chǎng)區技術參數 | ||

1 | 電場列數 | 列 | 1 |

2 | 電場室數 | 室 | 6 |

三 | 濾袋區技術參數 | ||

1 | 總過濾麵(miàn)積 | m2/台 | 97715 |

2 | 過濾速度 | m/min | ~1.0 |

3 | 濾袋材質 | (PPS+PTFE)混紡+PTFE基布 | |

4 | 電磁脈衝閥規格型號 | 淹(yān)沒式 /4英寸 | |

5 | 耗氣量 | m3/閥次 | 1.0 |

4測(cè)試結果與分(fèn)析

1#2#機組超淨電袋分別於(yú)2015年5月、8月成(chéng)功投運,設備運行穩定,清灰周期(qī)長達(dá)18小時,性能優越。河南電(diàn)力科學研究院(yuàn)2015年7月對1#爐進行了熱態性能測試。

4.1 測(cè)點布置

在(zài)超淨電(diàn)袋除塵器進出口與煙囪出口進行煙塵以及(jí)煙氣排放參數(流速、溫度、壓力、濕度、含氧(yǎng)量)進(jìn)行測試。其中,除(chú)塵器進口(kǒu)采樣布(bù)置在其6個水(shuǐ)平煙(yān)道上,各布置5個測孔,每個測孔5個測點,共150個測點;出口同樣布置150個測(cè)點;煙囪(cōng)出口采樣(yàng)點布置在煙囪內距地(dì)麵60m高(gāo)的(de)圓形煙道上,呈90°設置兩個測孔,每個測孔(kǒng)16個(gè)測點(diǎn)。

4.2 測試儀器(qì)與方法

在超淨(jìng)電袋除(chú)塵器的進出口采用嶗應3012H型托管平行自動型煙塵測試儀測量斷麵上的上述煙(yān)氣參數,並對煙塵進行等速采樣。煙囪煙塵測試采用(yòng)德國SICK公司SHC502型高效煙塵采樣儀進行等速采樣。上述三個位(wèi)置的采樣工作同(tóng)時進行,其中,除塵器進出口每個煙道的采樣時間均為25min,煙囪(cōng)出口的采樣時間為50min,采樣嘴直徑均為6mm。

4.3 測試工(gōng)況

對1號機組在1010MW負荷下進行測(cè)試,好波動幅度≤5%。測試期間燃用煤種見表1。測試(shì)時間為2015年7月(yuè)12~13日。

4.4 結果與分析

在(zài)上述負荷工況(kuàng)條件(jiàn)下(xià),超淨(jìng)電袋除塵器進出口與煙(yān)囪出口的煙塵及(jí)其相關(guān)參數的測試結果見(jiàn)表4。測試(shì)表明:1號機組在1010MW負荷工況下(98%負荷),超淨電袋除塵器A、B兩列除塵器的除(chú)塵效率分別為99.980%、99.979%,漏風(fēng)率為(wéi)1.72%、1.76%,阻(zǔ)力為646Pa、658Pa,煙塵排放(fàng)濃度(dù)為8.39mg/Nm3、8.76mg/Nm3,滿足(zú)設計要求,煙囪出口煙塵排放濃度為4.36mg/Nm3,均(jun1)滿足超低排放要求。

表4 1號(hào)機組超淨電袋除塵器測試(shì)結果

項目 | A除塵器 | B除塵(chén)器 |

機組(zǔ)負荷(MW) | 1010 | |

處理煙氣量(×104m3/h) | 219.13 | 227.29 |

進口煙(yān)塵濃度(g/Nm3幹) | 45.753 | 47.026 |

出口煙塵濃度(g/Nm3幹) | 8.39 | 8.76 |

除塵效率(%) | 99.98 | 99.979 |

漏風率(%) | 1.72 | 1.76 |

阻力(Pa) | 646 | 658 |

煙囪出口煙塵濃度(dù)(g/Nm3幹) | 4.36 | |

5長期在線CEMS數據分析

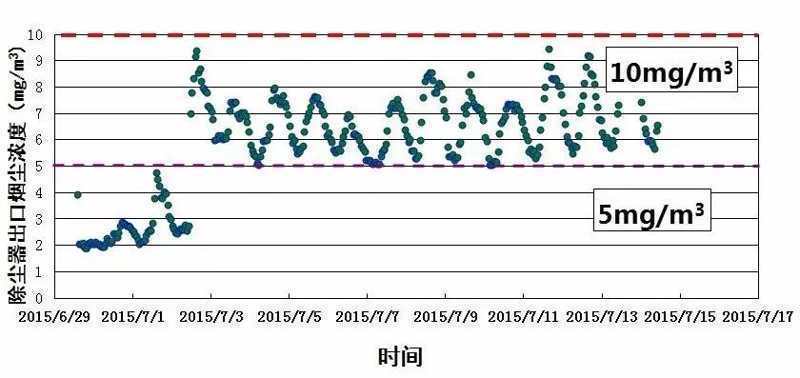

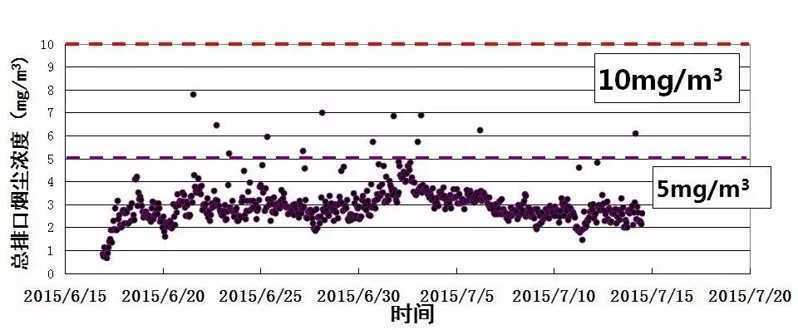

參照《固(gù)定汙染源煙氣排放連續監測技術規範(試行)》(HJ/T 75-2007),將現場測試數據與除塵器出口、煙囪出口的CEMS數據進(jìn)行比對,在滿足比對(duì)標準(zhǔn)的基礎上,提取2015年6月30日~7月15的CEMS在線數據進行達標性與穩定性分析(xī)[6]。在(zài)此期間,1號機組入爐煤灰分在37%~45%波動(dòng),從圖1、圖2可以看出(chū),除塵(chén)器出口煙塵(chén)排放濃度為1.92~9.39mg/m3,平均濃度為4.82mg/m3,低於設計值10mg/m3達標保證率為100%,裝備的穩定性較好。煙(yān)囪出口煙塵排放濃(nóng)度為0.71~7.82mg/m3,平均濃度為3.10mg/m3,低於10mg/m3達標保證(zhèng)率為100%,滿足超低排放要求。

圖1 除塵器出口煙塵(chén)排(pái)放在線數據

圖2 煙(yān)囪出口煙塵排放(fàng)在線數據

6結論與建議

超淨電(diàn)袋除塵技術具有(yǒu)除塵效率高,能耗低、改造工期短、係統運行穩定等(děng)特點,而且簡化了工藝路線,在投資方麵比常規通用技術如(rú)以濕電為核心的(de)超低排放技術路線節省約30%~50%。該技術在河南平頂山發電分公司1030MW機(jī)組煙塵超低(dī)排放改造成功(gōng)應用,現(xiàn)場測試和長期CEMS在線數(shù)據分(fèn)析表明,超淨(jìng)電袋除塵技術可行且穩定性高,適合(hé)在大型劣質煤電廠的煙塵超低排放控製,也為低成本高效率地(dì)實現燃煤電廠的(de)煙塵超(chāo)低排(pái)放提(tí)供了有效(xiào)的技(jì)術途徑。