- 地址:

- 河(hé)北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

項目背景

金堂電廠一期工程建設2伊600MW亞(yà)臨界燃(rán)煤機組,2004 年11 月開(kāi)工,1號機組2007 年5 月17 日順利通過168小時試運行。2 號機組於2007 年9 月24日順利通過168 小(xiǎo)時試運行,10 月6 日投入商業運行(háng)。

2012 年(nián)12 月5 日(rì),環保部(bù)發布了我國《重點區域大氣汙染防(fáng)治“十二五”規劃》。這一由環保部、國家發改委、財政部印發並獲國務院批複的文件(jiàn)要求,今後對13 個(gè)大氣汙染防治重點(diǎn)區域(簡稱(chēng)“三區十群”),將嚴格限製高汙染項(xiàng)目(mù),這些區域內火電(diàn)廠的煙塵排放需執行特別排放限(xiàn)值。該文件中,成都全市域被納入重(chóng)點區域,而(ér)金堂電(diàn)廠地址為成都市金堂縣淮口鎮,位(wèi)於重點區域之中。火電廠大氣汙染物排放標準(zhǔn)(GB 13223-2011)第4.4 條要求:重點地區的火力發電鍋爐及燃氣輪機(jī)組執行(háng)表2 規定的大氣汙染物特別排放限值。該(gāi)限值具體為:煙(yān)塵20mg/m3。

金堂電廠一期2伊600MW 亞臨界汽(qì)輪(lún)發電機組,原執行的是火電廠大氣汙染物排放標準(GB 13223-2003),煙(yān)塵排放是按50mg/m3 控製的,已不能滿足新標準的要求。為滿足煙塵排放要求,金堂電廠對一期2伊600MW 燃煤機組除塵器進行了電袋複合式除塵器改造,提高其排放效率以達到特別排放限(xiàn)值。

設備概況

金堂電廠1、2 號機組采用的是東方 鍋爐(集(jí)團)股份有限公司生產的600MW鍋爐,型號為:DG2028/17.45原II5 型,亞臨界、自然循環(huán)、前(qián)後牆對衝燃燒汽包爐,單爐(lú)膛、一次中間再熱、平衡(héng)通風、固(gù)態排(pái)渣、露天布置、全鋼構架懸吊結構(gòu)。每爐配2 台靜葉可調軸流式引風機(jī),2 台天潔集團有限公司生(shēng)產的雙(shuāng)室五電場電除塵器,除塵效率99.8豫。

改造前電除塵器性能參(cān)數(見(jiàn)表1)。

電(diàn)除(chú)塵器(qì)改造方案的選擇

3.1 電除塵器及其(qí)技(jì)術特點

3.1.1 電除塵器工作原理

電除塵器主要由收塵極(陽極板)、放電極(陰極線)、高壓(yā)直流供電裝(zhuāng)置、振打裝置和外(wài)殼等(děng)組(zǔ)成。其工作原理是利用高壓靜電使(shǐ)塵粒荷電,荷電後的塵粒在單向電場(70耀100千伏)作(zuò)用下向陽極板運動,並積聚(jù)在陽極板上,通過振打方式使陽極板上的灰層脫落至(zhì)灰鬥,從(cóng)而達到收塵的目的。

3.1.2 電除塵(chén)器(qì)的優點

(1)壓力損失小,運行阻力小於300Pa,比布袋除塵(chén)器低1200Pa 左右。

(2)技術成熟,應用廣泛。

(3)經久、耐(nài)用,特別是可用於高溫、高壓和高濕的場合,並(bìng)能連續(xù)運轉。

3.1.3 電除塵器的缺(quē)點

(1)設備龐大,耗鋼多(duō),需高壓變電和整流設備,通(tōng)常高(gāo)壓供電設備的輸出峰值電壓為70耀100KV,能耗高。

(2)不具備在線檢修功能,一旦設備較大(dà)故障,隻能停爐檢修,且維護工作量較大。

(3)對於收塵困難的煙塵,除塵效率得不到保證,隨著(zhe)運行時(shí)間的延續,除塵效率下降較快。

(4)除塵效率受(shòu)飛灰粒徑(jìng)分布影響較大。

(5)除塵效率受(shòu)煤的成分、飛灰成(chéng)分及特性影響(xiǎng)較大。

3.2 布袋除塵器及其技術特點

3.2.1 布袋除(chú)塵器工作原理

煙氣在引風機的作用下,含塵(chén)煙氣從鍋爐預熱器出口經煙道係統先進入除塵(chén)器的進風總管中,然後通過進風總管中導流裝置使進風量均勻後通過(guò)進風調(diào)節閥進入各(gè)室灰鬥(dòu),粗塵粒沉降至(zhì)灰鬥(dòu)底部,細(xì)塵粒隨(suí)氣流轉折向上進入過濾室,粉塵被阻留在濾袋表麵,淨化後的氣體經濾袋口(花板孔上)進入清(qīng)潔室,由出風口經排氣閥至出風總管排出,而後再經引風機排至大氣。

3.2.2 布袋除塵器的優點

(1)除塵效率可高達99.99%,可以永jiu保證(zhèng)粉塵排放(fàng)濃度在50mg/Nm3 以下,甚至可以小於(yú)20mg/Nm3。

(2)適應能力強,排出的濃度不(bú)受粉塵(chén)比電阻、濃度、粒度等性質的影響(xiǎng)。

(3)除塵器分室可輪換檢修,而不影響鍋(guō)爐(lú)的運行。因此,對鍋(guō)爐設備可用率的影響接近為零。

3.2.3 布袋除塵器的缺點

(1)設備阻力大,本體阻力在1200耀1500Pa,本體阻力比(bǐ)電除塵器高1200Pa左右。

(2)布袋易老化,換袋(dài)成本較高。

(3)對煙氣溫度較敏感,需要注意控製煙(yān)氣溫度不超過濾料所能耐(nài)受的程度,同時不低於酸露點。

3.3 電原袋除塵器及其技術特點

3.3.1 電原袋除塵器工(gōng)作原理

電原袋複合型除(chú)塵器是通過電除塵(chén)與布(bù)袋除塵的有機結合的一種新型的(de)、高(gāo)效(xiào)的除塵器(qì)。尤其適應高灰濃度煙氣除塵,並滿(mǎn)足現行國家排放標準的要求(qiú)。電原袋複(fù)合型除(chú)塵(chén)器由兩個單元組成,即電除塵單元和布袋除塵單元。一般(bān)情況下,電除塵(chén)單元布置一個電場。這種電(diàn)原袋複合(hé)型除塵器前電後袋,既發(fā)揮了電除(chú)塵器可將煙氣中80%~90%的粉塵收集,使進入(rù)濾袋的濃(nóng)度大大(dà)降低,濾袋的阻力降低(dī)、清灰周期加大,從而延長布袋的壽命。又發揮了布袋除塵器對煤種不敏(mǐn)感,微細粉塵收集效率高(99.9%以上)等(děng)優點,能確保達到(dào)50mg/m3,甚至小於(yú)20mg/Nm3的排放標準。

3.3.2 電(diàn)原袋除塵器的特點

(1)電原袋除塵器的效率不受高比阻細微粉塵影響,不受煤種、煙灰(huī)特性影響(xiǎng),排放濃度容(róng)易實現在50mg/Nm3,也能達到20mg/Nm3以(yǐ)下,且長(zhǎng)期穩定。

(2)運行阻力比(bǐ)純布袋除塵器低500Pa,但比電除塵器(qì)阻力高900Pa。

(3)在相同運行條件下電原袋的使用壽命(mìng)比純布袋除塵器的壽命延長2耀3年。

3.4 改造方案的選擇

通過以上三種方案的對比,國(guó)電成都金堂電廠(chǎng)原有4 台電除塵器改造有三種方案可(kě)供(gòng)選擇。第1 種是在(zài)原有電除塵器基礎上進行改進,如把原有電除塵器(qì)電源改成(chéng)高頻電源,加大(dà)電除塵器(qì)的集塵極麵積等(děng);第2 種是把電除塵器全部改成袋式除塵器;第3 種是把電除塵器改造成電袋(dài)複合型除塵器。第1 種(zhǒng)方案在原有電除塵器的基礎(chǔ)上加大集(jí)塵極麵(miàn)積,改電除塵器電源為高頻電源,雖然能改善(shàn)電除塵(chén)器的除塵效率,但不能根本改變電除塵器的固(gù)有缺陷,且金堂電廠已於2011 年(nián)進行了(le)高頻(pín)電源(yuán)改造,除塵效(xiào)率(lǜ)有所提高,但(dàn)仍無法達(dá)到煙塵臆20mg/m3的標準;如在原有電除塵器的基礎上加大集塵極(jí)麵積,金堂電廠無法(fǎ)滿足場(chǎng)地要求(qiú);第2 種方案是把電除塵器內部的電極全部拆除掉,徹底更換成濾(lǜ)袋,變(biàn)成完(wán)全的袋式除塵器。這種方案雖然(rán)能達到國家的排放臆20mg/m3 要求,但設備阻力增(zēng)加較大、投資(zī)維護成(chéng)本較高且不利(lì)於利(lì)用原有靜電除塵器的(de)相關設施,浪費很明顯,隻有袋式除塵器的優點,沒有了電除塵器的優勢;第3 種方案是保留原有電除塵器的第yi、二電場,把其他三個電場改成(chéng)袋式除塵器,其優點是:充分運用了原有電除塵器的資源,70%粉塵在電除塵中得以清除,這就大大減輕後麵袋式除塵器的除塵負(fù)擔,清灰頻率大大降低(dī),提高了濾袋的使用壽命;減少了改造工作量;因經過電場的粉塵多少帶些同性電荷,附著在濾袋上(shàng)比較鬆弛,相對(duì)而言(yán)粉塵堆(duī)積時(shí)空隙率(lǜ)較(jiào)大,煙氣通過時(shí)阻力較(jiào)小,因而耗電低(dī),易清灰。

電除(chú)塵器改造方案的實施

金堂電廠分別於2013、2014 年對2號、1 號爐電除塵器進行了電袋複合式除塵器(qì)改造。改造(zào)利(lì)用了原電(diàn)除塵器殼體及支架,保留了原電除塵(chén)器的一、二電場,進行利舊檢修(xiū),拆除了原除塵(chén)器三、四、五電場的陰陽極和振打係統(tǒng),並在原三、四(sì)、五電(diàn)場安裝濾袋,在煙氣室頂部加裝淨氣室改為布袋區。具體改造安裝方案及性能數據如下:

4.1 電袋(dài)複合式除塵器改造方案

4.1.1 借助現(xiàn)有電除塵器的殼體條件,改造工程在原電除塵器框架和基礎上進行,對原來電除塵器(qì)底部圈梁以(yǐ)下部分結構保持不動,側牆基本不動,但對有腐蝕的部位需要(yào)進行加固或換新處理。

4.1.2 保留原一、二(èr)電場(chǎng),拆除(chú)原電除塵器三、四、五電場部分,拆除頂部的高壓變壓器及其附屬設備(bèi),拆除原來電除(chú)塵器頂部的吊裝設備,拆除電除塵器內部(bù)的陰極框架和陽極板排,拆除原來電除塵器內部的管撐,保證除塵器內部中空,並打掃幹(gàn)淨。

4.1.3 在原(yuán)電除塵器兩室之間加裝中間隔板,形成2個獨立的除塵室。改造原來電除塵器的(de)內部結構,並安裝固定花(huā)板(bǎn)。

4.1.4 在原(yuán)三(sān)、四、五電場(chǎng)的(de)梁的頂(dǐng)部加立柱和側牆形成淨煙氣室,淨煙(yān)氣室的末端是出氣口(kǒu),淨氣(qì)室前牆設有檢修通道、檢修門和運行中進行檢查(chá)觀望的視窗。觀(guān)察視窗分(fèn)投(tóu)影燈視窗和人觀(guān)察視窗,方便運行中(zhōng)工作人員可(kě)以在任何時候在除塵器外麵對除塵器內部運(yùn)行情況進行觀察。

4.1.5 采用固定行噴(pēn)吹袋式除塵器。在順氣流方向上分為(wéi)4個獨立的除塵室,單台除塵器總(zǒng)過濾麵積為54656m2。

4.1.6 在每一(yī)個除塵室的進、出口(kǒu)煙道(dào)上都裝有百葉窗式的擋板門。

4.1.7 在(zài)運(yùn)行過程中,煙氣中的粉塵進入除塵器後順著氣流的方向(xiàng)進入濾袋間,設計中采用較低的入口(kǒu)流(liú)速(sù)不僅加快了粗(cū)顆粒的預分離,同時也(yě)保證了在煙氣(qì)進入濾袋之前的整體流量(liàng)的預分配,煙氣從外到內穿過濾(lǜ)袋進行過濾(lǜ),清潔煙氣(qì)從(cóng)濾袋排放出來,粉塵被(bèi)阻擋在濾袋外(wài)側。隨(suí)著濾袋外表麵積灰的增多,濾袋內外的壓差逐漸增加。當壓差達到設定值時,PLC 控製係(xì)統發出指令,脈衝閥的膜片自動打開,儲氣罐中的一定量的壓縮空氣通過噴嘴噴入濾袋內,進行在(zài)線自動清灰,濾袋上滯留的灰塵顆粒就被清除,灰塵不斷地落入灰鬥,達到除塵的目的。

4.1.8 布(bù)袋除(chú)塵器采用(yòng)低壓中風量脈衝壓縮空氣清灰。

4.1.9 袋式除塵器的安裝:安裝工作的流向為先內後外,先(xiān)下後上,先(xiān)結構後電(diàn)氣的施工程序進行(háng)組織施工。其施工順序如下(xià):中隔板安(ān)裝-出口喇叭口封堵-花板梁改造及安裝-花(huā)板(bǎn)安裝-淨煙室安裝-噴吹係(xì)統安裝-進出口擋(dǎng)板門安裝-濾(lǜ)袋安裝-袋籠安裝-儀器儀表安裝-預(yù)塗灰係統安裝-緊急降溫裝置安(ān)裝-儀(yí)器儀表(biǎo)安裝-樓梯平台安裝。

4.2電袋複合式除塵器的設(shè)備(bèi)組成

固定管噴式脈衝布(bù)袋除塵器由本體(tǐ)(包括支(zhī)柱、扶梯、平台)、導流係統、過濾係統(tǒng)、清灰係統、卸灰係統、保護係統、壓縮空氣係(xì)統(包括(kuò)儲氣罐、管路(lù)等)、控(kòng)製係統(包括儀(yí)器儀表、PLC櫃、MCC 櫃、現場(chǎng)操作櫃)等組成。

4.2.1 除塵器本體:包括用(yòng)於支撐設備的鋼結構(gòu)支(zhī)柱以及箱體、灰鬥,平台、欄(lán)杆、爬梯及手(shǒu)(氣)動閥門的檢修平台等。

4.2.2 導流係統:在電區與(yǔ)袋(dài)區間加裝氣流分布裝置。

4.2.3 過濾係統:包括安裝在多孔板(bǎn)(花板)上的由濾袋和袋籠所組成的濾(lǜ)灰係統。花板用於中箱體(含塵空間)和上箱(xiāng)體(淨(jìng)氣室(shì))的分隔,同時也作為濾袋、袋籠的檢修平台。

4.2.4 清(qīng)灰係統:包括安裝在頂部防雨裝置(zhì)中的噴吹氣包、電磁脈衝閥以及安裝在上箱體(tǐ)中(zhōng)的噴吹管路等。

4.2.5 保(bǎo)護係統:包括預噴塗裝置,檢漏裝(zhuāng)置等。

4.2.6 壓縮空氣係統:包括由空(kōng)壓機、儲氣罐、壓縮空氣(qì)管道、減壓閥、壓力表等組成的除塵器清灰係統。

4.2.7 控(kòng)製係統:包括(kuò)在線檢測裝置等儀器儀表及以PLC 可(kě)編程控製(zhì)器(qì)為主體的除塵器主控櫃(guì)、MCC 櫃、上位工控機(jī)、現場操作櫃、檢修電源箱、照明係(xì)統等。

4.3電袋複(fù)合式除塵器的設(shè)備概況

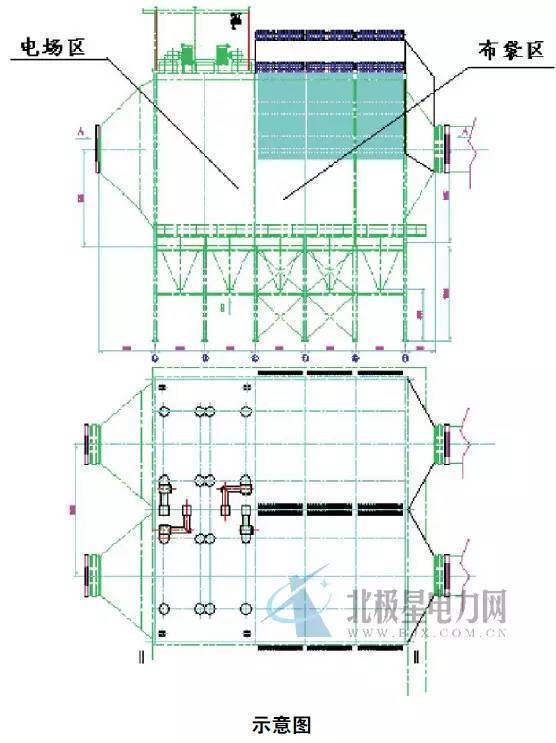

4.3.1 改造後電袋複合式除(chú)塵器結構(如示意圖(tú))。

5.1 除塵器改造前堯後的煙(yān)塵(chén)排放(fàng)狀況

由於改造前金堂電廠電除塵器出入口未設置粉塵濃度儀,故僅以2011年2號爐(lú)電(diàn)除塵器電源改造後(hòu)熱態性能測試報告、電袋改造後除塵器出口排(pái)放濃度(dù)及改造前、後脫硫出口煙塵(chén)排放數據對比,對電袋複合式除塵器改造的(de)效果進行(háng)簡要介紹,具體如下:

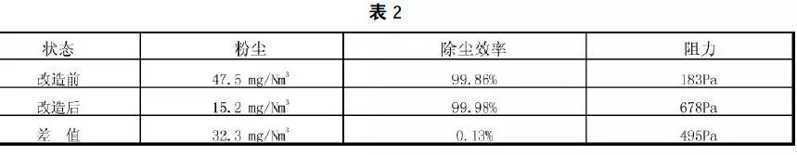

(1)電袋複合式除塵器改造前後煙塵排放濃度及本體阻力對比(見表2)。

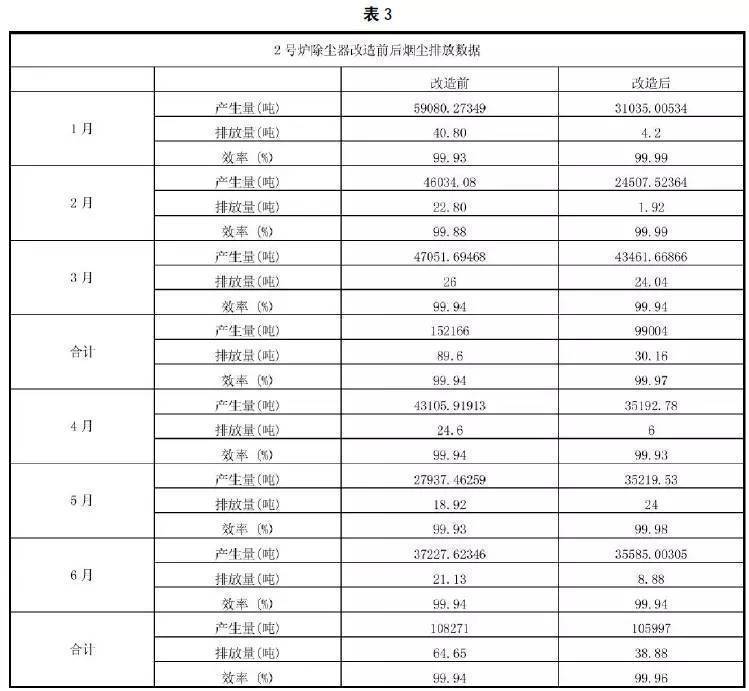

(2)改造前後脫硫出(chū)口粉塵排放對比(見表3)。

5.2 運行中存在的主要問題

5.2.1預塗灰管道設置不合理,容易堵塞,且(qiě)預塗灰時間較長,情況(kuàng)嚴(yán)重時粉塵可能在除塵器入口擋板門前堆積,造成煙道堵塞。

5.2.2 改造後除塵(chén)器本體阻力較設計值增加較多(金堂電廠設計約1000Pa,實測本體(tǐ)阻力約1600Pa),高(gāo)負荷時濾袋壓差增加迅速(sù)超過(guò)設計值,尤其是煤質較差時更為明顯。

5.2.3、機組運行過(guò)程中清灰脈衝閥故障(zhàng)難以判斷,脈衝(chōng)閥故障(zhàng)區(qū)域的濾袋得不到有效吹掃,導致袋區壓差增長迅速,造成局部濾袋吹掃頻繁,未吹灰區域濾袋掛灰重量超標,影響(xiǎng)濾袋使用壽命。

5.2.3、百葉窗式進出口煙氣擋板(bǎn)門(mén)難以密封(fēng)嚴密,葉片易衝刷,無法實現隔絕煙氣,保證設備在線檢修的功能(néng),且為防止誤操作,預塗灰灰完畢後需將擋板門斷電。

結論及建議

目前,電袋除塵器運行工況良好,未發現破袋、掉袋情況(kuàng),引風(fēng)機選型滿足運行工況要求。電袋複合式除塵器解決了電除塵器受煤種限製,使除塵器長期保持低煙(yān)塵排放、高除塵效率(lǜ)運行,並且采取電袋除塵器改造節能效果(guǒ)顯著,本次2號爐電袋複合式(shì)除塵器改造是成功的。根據(jù)2 號鍋爐電袋(dài)除塵(chén)器運行現狀,提出如下建議:

6.1 由於(yú)預塗灰管道采用母管製,會造(zào)成管道過長,隔離閥前後易堵灰,且預塗灰時間較(jiào)長(zhǎng)。因此,建議每個煙道設置一根預塗灰管道,並在管道上(shàng)設置(zhì)吹掃風,避免預塗灰管道堵塞,縮短預塗灰時間。

6.2由於改造後除塵器本體阻力一般較設計值(zhí)增加較多,因此,建議選(xuǎn)擇改造方案時,對(duì)引風機進行性能測試,保證引風機預留有足夠的裕(yù)量。

6.3 鑒於百葉窗式(shì)擋板門的密封性能不(bú)能實現零(líng)泄漏(lòu),除塵器入口(kǒu)煙塵濃(nóng)度高,擋板門葉片易受到衝刷,不能真正實現在線檢修,建議除塵器進出口擋板門,選用插板式。

6.4 由於鍋爐啟動前對布袋(dài)除塵器進行預塗(tú)灰可有效保護布袋,因此,不建議設置煙氣旁路,避免因旁路內漏造(zào)成出口粉塵濃度超標。

6.5 為保證吹灰氣源壓力的穩定,保證吹灰效果,建議設置獨立的壓縮空氣係統、噴吹係統等,並配置有備用(yòng)空壓(yā)機(jī)。