- 地址(zhǐ):

- 河北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

1.全要設計特點

旋轉淸灰(huī)低壓脈衝袋式除(chú)塵器首先應用於電廠。它的組成與回(huí)轉(zhuǎn)反吹袋式除塵器(qì)相似。其(qí)區別在於把(bǎ)反吹風機和反吹清灰裝(zhuāng)置改為壓縮空(kōng)氣(qì)及脈衝淸灰裝置,主要設計特(tè)點如下。

(1)旋轉式脈衝袋式(shì)除塵器采用分室停風(fēng)脈衝淸灰技術,並采(cǎi)用了較大直徑的脈衝閥 (12in)。噴吹氣量大(dà),清灰能力強,除塵效率高,排放濃度低,漏(lòu)風率低(dī),運行穩定(dìng)。

(2)清灰采用低壓脈衝方式,能耗低,噴吹壓力0.02?0.09MPa。

(3)脈衝閥少,易於維護(如200MN機組隻要采用6?12個脈衝閥,而管式脈(mò)衝噴吹方 式需要(yào)數百個脈衝閥)。

.(4)旋轉式脈衝(chōng)袋式除塵器(qì),濾袋長度可達8?10m,從而減少除塵器(qì)占地麵積。袋籠采 用可拆裝式,極易安裝。

(5)濾袋與花板用張緊結構,固定(dìng)可靠,密封性好,有效地防止跑氣漏灰現(xiàn)象,保證了低 排放的要求。

2.工作原理

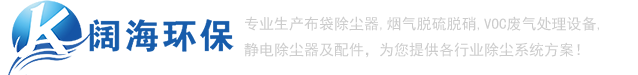

旋轉式脈衝袋式除塵器(qì)由灰鬥,上、中、下(xià)箱體(tǐ),淨氣室及噴吹清灰係統(tǒng)組成。見(jiàn)除塵器 結構示意圖5-49。灰(huī)鬥用以收(shōu)集、儲存由布袋收集下來的粉煤灰。上、中(zhōng)、下箱體組成(chéng)布袋 除塵器的過濾空間,其(qí)中間懸掛著若幹條濾(lǜ)袋。濾袋由鋼絲焊接(jiē)而成的濾袋籠支撐著。頂部是 若幹個濾帶孔(kǒng)構成的花板,用以密封和固定濾袋。

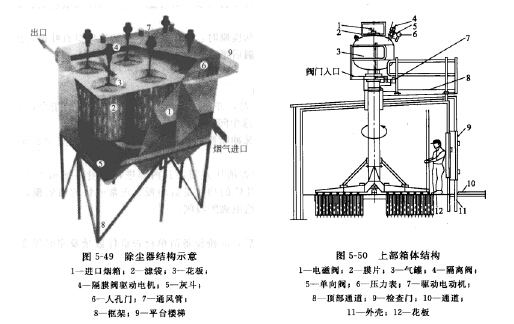

淨氣箱是通(tōng)過由濾袋過濾的幹淨氣體的箱體。其內裝有回轉式脈衝噴吹管。上部箱構造(zào)見 圖 5-50。

噴吹清灰係統由(yóu)儲氣(qì)罐(guàn),大型脈衝閥,旋轉式噴吹管,驅動係統組成。該係統由負責壓縮 空氣的存儲氣罐,產生脈衝氣體並將脈衝氣體噴人濾袋中。

旋轉式脈(mò)衝袋式除塵器的工作原理如下:過濾時(shí),帶有粉煤灰的煙氣,由進(jìn)氣煙道,經安 裝有進口風門的進氣口,進(jìn)人過濾空間,含塵(chén)氣體在通過濾袋時,由於濾袋的滯留(liú),使粉煤灰 滯留(liú)在濾袋表麵,濾淨後的氣體,由(yóu)濾袋(dài)的內部(bù)經淨氣室和提升閥,由出(chū)口煙道,經(jīng)引風機排 人煙囪,終排人(rén)大氣。

隨著(zhe)過濾時間的不斷延長,濾袋外表的灰塵不(bú)斷增厚,使濾袋內、外(wài)壓差不斷增加,當(dāng)達 到預先設定的某數值後,PLC自動控製係統發出信號,提(tí)升(shēng)閥自動關閉出氣(qì)閥,切斷氣流的 通路,脈衝閥開啟,使脈(mò)衝氣流不斷地衝(chōng)人濾袋中,使濾袋產生振動,變形,吸附在濾袋外部 的粉塵,在外力作用下,剝離濾袋,落人灰鬥中。存儲在(zài)灰鬥(dòu)中的粉塵,由密封閥排人工廠的 輸排灰係統(tǒng)中去。

除塵器的控製係統(tǒng),整個係統由PLC程(chéng)序控製器控製。該係統可采取自動、定時、手動 來控製。當在自動控(kòng)製時,是由壓力表采集濾袋內外的壓差信號。當壓差值達到設定的極值時 PLC發出信號(hào),提升閥立即關閉出氣閥,使過濾停止(zhǐ),稍後脈(mò)衝閥立(lì)即(jí)打開,回轉噴管中噴 出的脈衝氣體陸續地(dì)對濾袋進行清掃,使粉塵(chén)不斷落人灰(huī)鬥中,隨著粉塵從濾袋上剝離下來, 濾袋內外壓差(chà)不斷減小,當達到設定(dìng)值時(如lOOOPa),PLC程(chéng)序控製器發出信號,衝噴閥關 閉,停止噴吹,稍後提升閥(fá)提起,打開出氣閥,此時,淸灰完成,恢複到過濾狀態。如有過濾 室,超出髙設定值時,再重複以上清(qīng)灰過程。如此淸(qīng)灰一(yī)停止一過濾,周而複(fù)始(shǐ),使收塵器 始終保持在設定(dìng)壓差(chà)狀態(tài)下工作。

除塵(chén)器PLC控製係統也可(kě)以定時控製,即按順序對各室進行定時間的(de)噴吹淸灰。當定(dìng)時 控製時,每室的噴吹時間,每室的間隔時間及全部噴吹完全(quán)的間隔時間均可以調節。

3.主(zhǔ)要技術參數

(1)脈衝壓力0.05?0.085MPa反吹,較普通脈衝除塵器淸(qīng)灰壓力低。

(2)橢圓截麵濾袋平均直徑127mm,袋長3000?8000mm(少量10000mm),袋籠分(fèn)為2? 3節,以便於和檢修。濾袋密封懸掛在水平的花板上,濾袋布置在同心圓上,越往外(wài)圈每圈的(de) 濾(lǜ)袋越多。

(3)每個薄膜脈衝閥多對應(yīng)布置28圈濾袋,每組布袋(dài)由轉動脈衝壓縮空氣總管清灰, 每(měi)個總管多對應布置1544個濾袋,淸灰總(zǒng)管的旋轉直(zhí)徑大為7000tmn。單個膜脈衝閥為 每個濾袋束從貯(zhù)氣罐中提供壓縮空氣,淸灰薄膜(mó)脈衝閥直(zhí)徑為150?350mm。

(4)壓差監測或設定時間間隔進行循環淸灰,脈衝時間可調整。袋式(shì)除塵器的總壓降約為 1500?2500Pa。

(5)除塵器采用外濾式,除(chú)塵器的濾袋吊在孔板上,形成了二次空(kōng)氣與含塵氣體的分隔。 濾袋由癟的籠骨所支撐(chēng)。

(6)孔板上方的(de)旋轉風管設有空氣噴口,風管旋轉時噴n對著濾袋進行脈(mò)衝噴吹淸灰。旋 轉風管由(yóu)頂部的驅動電機和脈衝閥控製。

(7)孔板上方的(de)潔淨室內有照明(míng)裝置,換袋和檢修(xiū)時,可先關(guān)閉本室的進出口百葉窗式擋 板閥門,打開(kāi)專門的通風孔(kǒng),自然(rán)通(tōng)風換氣,降溫後再進入工作。

4.袋式除塵器的脈衝噴吹淸灰(huī)控製

(1)除塵器的脈衝(chōng)噴吹清灰控製由PLC執行。

(2) PLC監測孔板上方(即濾袋內外)的壓差,並在線發出除塵間(單元)的指令(lìng),若 要隔離和脈衝噴吹清灰,PLC將一次(cì)僅允許一個除塵間(單元)被隔離(lí)。

(3)設計(jì)采用3種(即慢、正常、快運行)脈衝噴吹淸灰模式,以改耷裝置(zhì)的灰塵負荷, 來(lái)保證在濾袋整修壽命中(zhōng)維護低的(de)除塵阻力。

(4)為了控製3種脈衝噴(pēn)吹淸灰模式,除塵器的壓差需要其(qí)內部進行渕童並顯示為0? 3kPa信號傳遞給PLC,以啟動自動選擇程序。PLC的功能是啟動慢、正常或快的清潔模式, 來提(tí)供一(yī)個(gè)在預編程序內的持續(xù)循環的脈衝間隔給電(diàn)磁隔膜閥。

5.使用(yòng)注意事項

(1)為便於運輸,設備解體交貨。收到設備後,應按設備清單檢查機件數量(liàng)及完好(hǎo)程度。 發現有運輸過程中造(zào)成的損壞要及時修複,同時做(zuò)好保管工作,防止損壞(huài)和丟(diū)失。卸灰裝置(zhì)和 回轉(zhuǎn)噴吹管驅動裝(zhuāng)置進行專門檢查,轉(zhuǎn)動或滑動部分,要塗以潤滑脂(zhī),減速機箱內要注人潤滑 油,使機(jī)件正常運轉。

(2)安裝(zhuāng)時應按除塵(chén)器設備圖紙和國家、行業有關安裝規範(fàn)要求執行。

(3)安裝設備由下而上,設備(bèi)基礎必須與設(shè)計圖(tú)紙一致,安裝前應仔細檢查進行修整,而 後吊裝支柱,調整水平及垂(chuí)直後安裝橫梁及灰鬥,灰鬥固定後(hòu)檢查相(xiàng)關差尺寸(cùn),'修整誤差後, 吊裝下、中、上箱體,風道,再安裝回轉噴吹管和脈衝閥儲氣罐等,壓縮空氣管路係統及電(diàn)氣 係統。

(4)回(huí)轉噴吹管安裝,嚴格按圖紙進行(háng),保證其(qí)與花板間(jiān)的距離,保證噴管各噴嘴中心與 花板孔(kǒng)中心一致,其偏差小(xiǎo)於2mm。

(5)在拚焊和吊裝花板時,要嚴格按圖紙要求進行,保證所要求的安裝精度,防止花板變(biàn)形、錯位(wèi)。

(6)各(gè)檢查(chá)門和連(lián)接法蘭應裝有密封墊(diàn),檢查門密封墊應粘接,密封墊搭接處應斜(xié)接成(chéng)疊 接,不允許有縫隙,以防漏風。

(7)安裝壓縮空氣管路時,管(guǎn)道內要以掃除去汙物防止堵塞,安裝後要試壓,試壓壓力為 工作壓力的1.5倍(bèi),試壓時關閉安全閥,試壓後,將減壓閥調至規定壓力。

(8)按電氣控製儀安裝圖和說明安裝電源及控製(zhì)線路。

(9)除塵器整機安裝完畢,應(yīng)按(àn)圖紙(zhǐ)的要求再做檢査。對箱體、風道、灰鬥處的焊縫做詳 細檢査,對氣密性焊縫特別重(chóng)點檢查,發現有漏焊、氣孔、咬口等缺陷進行補(bǔ)焊,以保證其強 度及密(mì)封(fēng)性,必要時,進行煤油檢漏及對除塵器整體用壓縮空氣打壓檢漏。

(10)在有打壓要(yào)求時,按要(yào)求對除塵器整體(tǐ)進行打壓檢(jiǎn)査。實驗壓(yā)力一般為(wéi)淨氣室所受 負壓乘以1.15的係數,小壓力采用除塵器後係統風機(jī)的風壓值。保持(chí)壓力lh。泄漏率小 於2%。

(11)後安裝濾袋和塗麵漆。濾袋的搬運和停放、安裝要注意防止袋與周(zhōu)圍的硬(yìng)物、尖 角接觸。禁止腳踩、重(chóng)壓,以防破(pò)損。濾袋袋口應緊密與花板孔口嵌緊(jǐn),不得留縫隙。濾袋應 垂(chuí)直,從袋(dài)口往(wǎng)下安(ān)放。

(12)單機調試(shì),在除塵(chén)器安裝(試壓)全部結束後進行,對(duì)各類閥門(進排氣閥、卸灰閥)送灰機械(xiè)進行調試,先手動,後電動,各機(jī)械部件應無鬆動卡死(sǐ)現象,應運動輕鬆靈活, 密封性能好(hǎo),再進行8h控載運行。

(13)對PLC程控儀進行模擬空(kōng)載實驗,先逐個檢查脈衝閥、排氣閥、卸灰閥等線路是否 通暢,與閥(fá)門(mén)的開啟是否好,再按定時控製時間,按電控程序進(jìn)行各室(shì)全過程的清灰,應定時 準確、準時,各元件動作無誤,被控閥門(mén)按(àn)要求啟動(dòng)。

(14)負荷運行,工藝設備正式運行前,應進行預塗層,使(shǐ)濾袋表麵塗上一層預塗層,然 後正式進行過濾除塵,PLC控製(zhì)儀(yí)正式投人運行,同時隨時檢查各運行部件、閥門並記錄好 運行參數。